Compósitos aeronáuticos: na direção da industrialização da produção

Daher – 03/02/2025

Por Dominique Bailly, diretor de pesquisa e desenvolvimento da Daher – cf. artigo publicado na revista JEC Composites Magazine n°159, edição novembro-dezembro 2024

https://www.daher.com/en/aeronautical-composites-towards-the-industrialisation-of-production/

Até recentemente, a produção de peças aeronáuticas de composite (compósitos) era mais um processo artesanal do que verdadeiramente industrial. Os principais motivos eram processos altamente manuais e tempos de cura longos e intensivos em energia. No entanto, os esforços de pesquisa e desenvolvimento (R&D – P&D) ao longo dos anos estão abrindo caminho para a produção de peças mais complexas em maiores taxas.

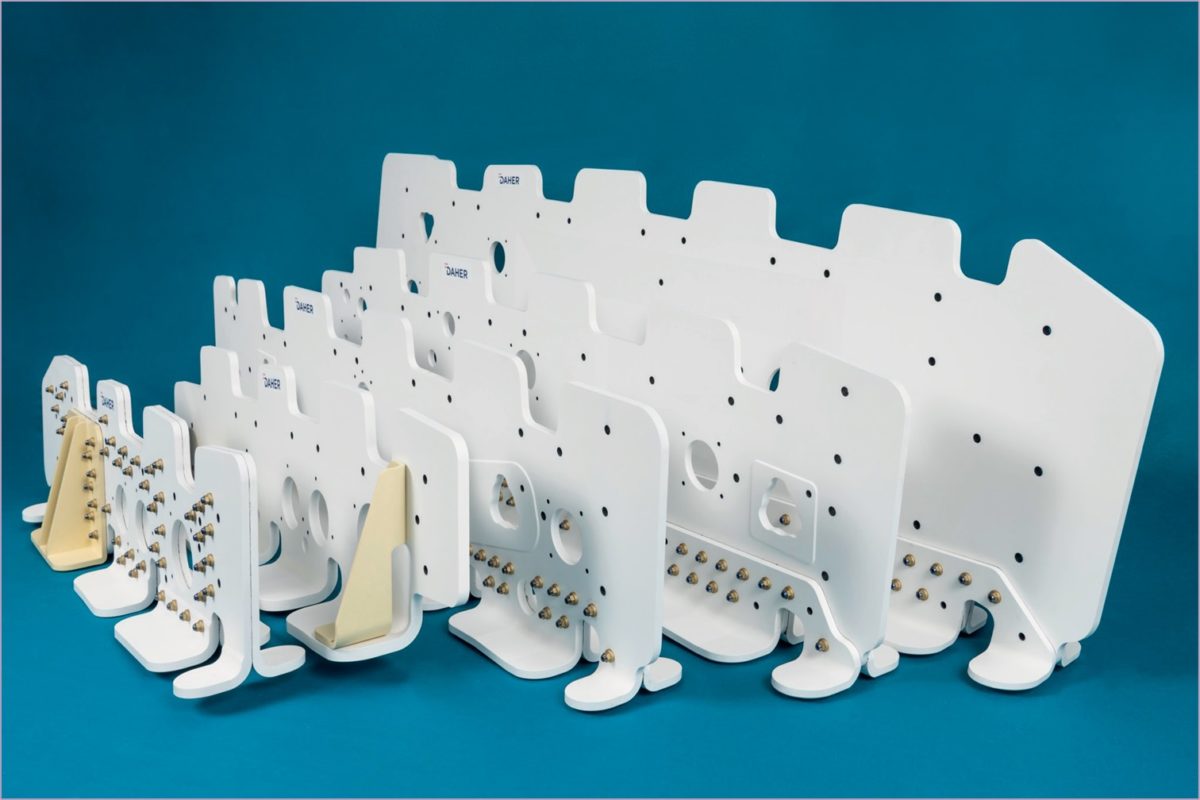

A última geração de aeronaves introduziu uma nova classe de compósitos, incluindo compósitos termoplásticos, que podem ser produzidos mais rapidamente usando processos menos intensivos em energia e são capazes de atender a taxas de produção mais altas. Atualmente, seu uso permanece limitado a peças pequenas, não críticas e levemente carregadas. A fábrica de Nantes (França) da Daher (fig. 1) se especializou na produção de componentes aeronáuticos termoplásticos usando um processo altamente automatizado que suporta altas taxas de produção. Entre as 300.000 peças produzidas anualmente pelas linhas de produção automatizadas da fábrica estão principalmente pequenas nervuras, quase mil tipos de clipes, componentes de estrutura de piso e tampas para grandes programas aeroespaciais.

fig. 1: prensa de estampagem A350, fábrica da Daher em Nantes, França

Termofixos ou termoplásticos

Em contraste com esses compósitos termoplásticos (thermosetting composites), os compósitos termofixos (thermosetting composites), que são mais maduros, ocupam uma posição dominante no mercado aeroespacial. São usados em programas como o A320, A340, A350, A380 e B787. Os termofixos permitem a criação de geometrias e estruturas complexas, permanecendo relativamente fáceis de implementar. No entanto, a falta de automação e os longos tempos de cura (aproximadamente 8 horas) os tornam inadequados para altas taxas de produção. No entanto, uma nova geração de compósitos termofixos de “cura rápida” está atualmente em desenvolvimento, o que reduzirá significativamente os tempos de produção.

Dependendo dos requisitos de design e produção das peças, a Daher, um fornecedor de nível 1 (Tier 1) para a indústria aeroespacial, oferece compósitos termofixos ou termoplásticos. O objetivo é levar a química certa para o lugar certo, dependendo das cargas, condições ambientais, formato e função da peça. Essencialmente, o desafio é equilibrar os benefícios de ambas as tecnologias para oferecer o melhor compromisso para cada necessidade específica.

Embora ainda sejam minoria nos programas aeroespaciais existentes, os termoplásticos oferecem inúmeras vantagens que os posicionam como materiais essenciais para a próxima geração de aeronaves. Ao contrário das resinas epóxi, que endurecem permanentemente após a polimerização, os termoplásticos podem ser reaquecidos e remodelados, permitindo que peças defeituosas sejam retrabalhadas. Além disso, os componentes termoplásticos são altamente recicláveis. Seu gerenciamento de produção também é mais fácil e consome menos energia, pois não exigem freezers (congeladores) para armazenamento, salas limpas ou ambientes com controle climático, e não há preocupações com a expiração. Os compósitos termoplásticos também se beneficiam de um processo de aquecimento e formação muito mais curto do que os termofixos, permitindo que as unidades de produção aumentem a produção. Finalmente, as peças termoplásticas podem ser montadas por “soldagem” (colagem) – assembly by welding -, eliminando o enfraquecimento e o aumento de peso causados pela perfuração e pelo uso de conjuntos rebitados caros.

Economia de massa, soldabilidade (colagem), reparabilidade, reciclabilidade … os compósitos termoplásticos oferecem muitas vantagens. Além disso, eles exigem muito menos ferramentas do que os compósitos termofixos para atingir as mesmas taxas de produção.

Hoje, peças compostas termoplásticas voam no caça Dassault Rafale, assim como no Airbus A340, A350, A380, A400M e alguns jatos executivos (notadamente Gulfstream e Dassault).

Esforços de pesquisa e desenvolvimento significativos

Para aproveitar esse potencial, a Daher vem conduzindo uma extensa pesquisa e desenvolvimento (R&D – P&D) na última década, concentrando-se tanto nos próprios compósitos quanto nos processos de fabricação associados. O objetivo é atingir o nível de maturidade necessário para produzir peças complexas e/ou de grande porte para a próxima geração de aeronaves comerciais.

Principalmente centrado em termoplásticos, particularmente resinas de Poliéter Éter-Cetona (PEEK – PolyEther Ether Ketone) e LMPAEK, este trabalho resultou em demonstradores de peças de asa grandes, espessas ou de espessura variável, bem como componentes do ambiente do motor, como antepara de entrada de ar (air intake bulkhead), estrutura secundária traseira (RSS – Rear Secondary Structure), Estrutura Secundária Dianteira (FSS – Forward Secondary Structure), pilones e etc. O desenvolvimento de processos automatizados capazes de produzir estruturas compostas auto-reforçadas com baixa massa e alta rigidez é uma das principais prioridades nos esforços de pesquisa da Daher.

Além da “soldagem” (colagem) termoplástica – thermoplastic welding -, que é particularmente adequada para altas taxas de produção e reduz significativamente o peso ao eliminar rebites, outro processo patenteado – estampagem direta – permite que várias etapas de fabricação sejam ignoradas, acelerando os ciclos de produção enquanto da redução do consumo de energia e dos custos de produção. Este processo, combinado com o AFP – Automated Fiber Placement (Colocação automatizada de fibras), que a Daher está entre os primeiros a dominar no nível apropriado, permite a produção de peças termoplásticas grandes, complexas e espessas.

Entre as peças feitas com essa tecnologia está a estrutura de admissão de ar (air intake frame) de um demonstrador de motor desenvolvido em parceria com a Airbus. Com uma circunferência de vários metros, essa peça, composta por 4 seções montadas, é uma das maiores já produzidas em termoplástico. Outro exemplo é um pilone de suspensão de motor espesso (cerca de 35 mm) produzido como parte do projeto MATCH pelo IRT Jules Verne, possibilitado pela AFP (fig. 2), resultando em redução de peso significativa.

fig. 2: máquina AFP na fábrica da Daher em Nantes, França

Para compósitos termofixos, um processo semelhante existe no mercado, mas sua compatibilidade com novas resinas de “cura rápida” ainda não foi validada.

Outras peças aeroespaciais termoplásticas foram feitas pela Daher como parte de projetos de pesquisa em parceria. Entre estas, está uma versão totalmente termoplástica do estabilizador horizontal de uma aeronave TBM, apresentada na feira JEC World 2024. Como parte do projeto “Trampoline” apoiado pela Direção Geral da Aviação Civil (DGAC) da França, esta grande peça foi produzida usando AFP e tecnologias de estampagem direta, depois montadas por “soldagem” (colagem) termoplástica em vez de rebitagem. Ela demonstra como os futuros componentes de asa da “aeronave do amanhã” podem ser, com vantagens claras em termos de peso, desempenho e reciclabilidade.

Além de seu progresso em termoplásticos, a Daher continua trabalhando em compósitos termofixos (thermosetting composites), seguindo seu objetivo duplo de ecodesign e aumento das taxas de produção. A Daher está desenvolvendo um processo de moldagem por compressão (compression moulding process) que, combinado com novas resinas de cura rápida (fast-cure resins), abordará altas taxas de produção, limitando o uso de material.

Da pesquisa e desenvolvimento (P&D) à industrialização

Paralelamente aos seus programas de pesquisa e desenvolvimento (P&D), a Daher investiu na industrialização dos processos de produção. Realizado na fábrica da Daher em Nantes, com o apoio da região de Pays de la Loire, o projeto ODDICEA lançou as bases para a fábrica conectada do futuro, trabalhando na conectividade de recursos industriais e na integração de dados da linha de produção em um MES – Manufacturing Execution System (sistema de execução de fabricação) centralizado. A segunda fase deste projeto, atualmente em andamento, visa alavancar esses dados para fornecer benefícios em termos de economia de energia e otimização da produção.

Uma célula de estampagem também está sendo considerada, o que permitiria a produção de peças grandes e grossas a uma taxa suficiente para atender de 70 a 100 aviões por mês. Além disso, o trabalho já começou com a LIST na “soldagem” (colagem) infravermelha de alta velocidade (high-speed infrared welding) para peças termoplásticas.

Quais peças para as aeronaves do futuro?

Esses vários desenvolvimentos, tanto em termos de pesquisa e desenvolvimento quanto de industrialização da produção, sugerem a produção industrial de peças aeronáuticas adequadas para uma ampla gama de usos, equilibrando a taxa de produção, produtividade e otimização de custos.

A economia de energia associada à produção de peças termoplásticas, juntamente com o uso reduzido de matéria-prima e reciclabilidade, também apoiam os esforços de ecodesign e, mais amplamente, as agendas de Responsabilidade Social Corporativa (CSR – Corporate Social Responsibility) dos participantes (players) da indústria.

O objetivo final é estar pronto para oferecer peças de aeronaves inovadoras (fig. 3) com características e capacidades comprovadas, bem como os meios industriais correspondentes quando os 2 principais fabricantes de aeronaves comerciais lançarem seus novos programas.

fig.3 – Projeto “Asas do Amanhã” (Wings of Tomorrow), da Airbus

Nervuras termoplásticas de alta densidade/carga

A Daher pretende alavancar sua expertise em diferentes categorias de materiais compostos para fortalecer sua posição como fornecedora líder. [EL] – tradução